|

活性炭的制備和活性炭回轉活化爐及所用耐火磚的介紹活性炭是應用較早、用途較廣的一種優良吸附劑,它是由各種含碳物質如煤、樹脂、木屑、果殼、果核、竹片、椰殼片、棕櫚殼等炭化后,再用水蒸氣或化學藥品進行活化處理而制成。

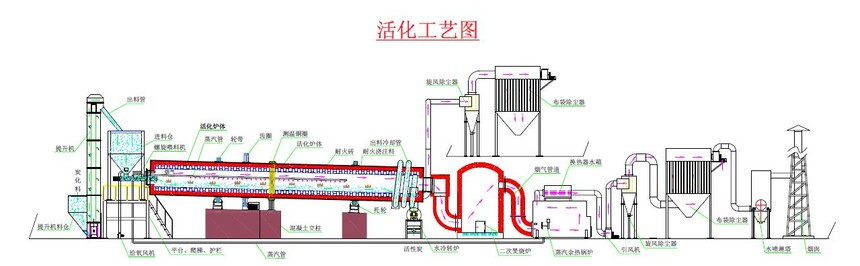

活性炭的制備方法主要可以分為:碳化法、活化法、碳沉積法、熱收縮等方法。碳化法是將碳質原料置于惰性氣氛中,以適當的熱解條件得到碳化產品的方法。其基本原理是基于加熱過程中各基團、橋鍵、自由基和芳環等復雜的分解聚合反應,表現為碳化產物的孔隙發展、孔徑的擴大和收縮。在碳化過程中,碳質原料中的熱不穩定組分以揮發分形式脫出,從而在半焦上留下孔隙。碳化法適用于高揮發分原料,是所有其他方法的基礎。影響碳化過程的主要因素是升溫速率、碳化溫度與恒溫時間。采用的升溫速率一般在5~15°C/min,碳化溫度多在500~1100°C,恒溫時間為0.5~2h。 活化法是將碳質原料置于活性介質中加熱平緩處理,以發展其孔徑的方法。其原理是基于碳質原料部分碳的燒失,使封閉的孔得以打開,從而使其孔隙結構得到發展,孔徑大小達到所需要的范圍。常用的活化劑有空氣、CO2、水蒸氣、H3PO4、KOH、NaOH等。工業實踐中多采用簡便易得的水蒸氣進行活化。活化法適用于氣孔率較小且揮發分較低,或氣孔率較高但孔徑較小的碳質原料。 碳沉積是指在高溫下通過烴類或高分子化合物的裂解,在多孔材料的孔道內積碳,以達到堵孔、調孔的作用。其工藝復雜、操作條件嚴格、實際生產成本較高。碳沉積常分為氣相(CVD)與液相沉積(LVD)。對于氣相沉積過程,氣體在反應爐中的濃度較均一,能有效地控制孔徑,但不足之外是需外加沉積氣源發生裝置,還需調節流量,不利于操作;液相沉積對工藝要求較低,操作較容易。 熱收縮法,即熱縮聚法,是指碳質材料料經碳化、活化后,在1000~1200°C的高溫條件進一步熱處理的過程,從而達到縮小孔徑的目的。 活化制取活性炭的一個關鍵設備是回轉爐。回轉爐為臥式,筒體為鋼板制成,內襯耐火磚。在筒體中部外面裝有大齒輪,借以推動筒體轉動。兩端各有一對托輪,支承筒體重量。爐頭和爐尾均有密封裝置。安裝的傾斜度為2—5度。 活性炭回轉活化爐按供熱方式可分為內熱式和外熱式兩種。 內熱式回轉活化爐的爐腔多數由耐火磚和保溫材料構筑而成,其活化所需的熱量由進入爐腔里的空氣與爐腔內高溫炭化料活化反應生成的活化尾氣接觸發生氧化反應提供,其缺陷是:1、爐腔內的部分炭化料不可避免地與進入爐腔內的空氣發生氧化反應,從而減少了活性炭的得炭率;2、爐腔內由于局部劇烈燃燒而使爐溫過高,不但造成炭化料活化不均勻,影響活性炭的質量,而且造成炭化料和雜質結渣而堵塞活化道,影響回轉活化爐正常運行;3、在高溫狀態下,容易造成爐腔內耐火磚松動脫落,嚴重時需停機維修,影響生產,從而降低了活性炭的產量。 目前,多數外熱式回轉活化爐的回轉爐筒為圓筒形,其材料為耐高溫的特種鋼。它們利用燃氣燒嘴燃燒活化尾氣產生的火焰直接加熱回轉爐筒外圓周壁,從而間接加熱回轉爐筒內的炭化料,讓該炭化料與高溫水蒸汽發生活化反應而生成活性炭。與內熱式回轉活化爐相比,外熱式回轉活化爐的炭化料不與空氣接觸,從而減少了炭化料的損耗,提高了活性炭的得炭率,其次是大幅度地降低了維修量,確保回轉活化爐的正常運行,進而提高了活性炭的產量。 所以活性炭回轉活化爐的內襯也極為重要,爐腔內由于局部劇烈燃燒而使爐溫過高,內部鑲嵌保溫材料及高溫耐火磚,能更好的穩定爐體內的溫度,以及延長爐子的使用壽命,節省生產成本。以下為活性炭回轉活化爐用耐火磚的優點: 1. 保護回轉爐的筒體,使筒體不受高溫熱氣流和物料熔渣的侵蝕和磨損。 2. 減少回轉爐筒體散熱的缺失,也可以隔熱保溫。回轉窯工作是的筒體溫度會比周圍溫度要高,會向四周散熱,損失15%-16%的熱量。 3. 充當傳熱介質,吸收一部分熱量傳給物料進行熱交換。 我公司生產的耐火磚和耐火澆注料種類齊全,主要用于砌筑高爐、熱風爐、電爐爐頂、鼓風爐、反射爐、回轉窯內襯。同時具備耐高溫,良好的熱震穩定性,較強的抗侵蝕性,良好的耐磨性和高強耐壓性等。 |